「吸い込まれるような透明感」

これこそがレーデルオガワのコードバンの魅力です。

この美しさを生み出すには、技術的に困難と言われる純粋な

「アニリン染め」という方法しかありません。

アニリン染めを行う為には、基礎となる下地をしっかりと整える必要がありますが、

作業のほとんどは職人の力量が試されるアナログな物ばかりであり、

各工程で正解を導くには常に感覚との闘いとなります。

革一枚一枚の素性や状態を見極め、その時の湿度と気温に応じた微調整を行いながら

仕上げる事で、レーデルオガワ特有の色合いが生まれるのです。

ここでは職人が行う製造工程をご紹介いたします。

製造工程

脂入れ・伸ばし

ミモザ100%のタンニンを用いた伝統的で丁寧に鞣された良質な革のみを材料としています。

その日の気温や湿度に応じて油と水分の量を決め、革の厚み・固さを手で感じながら表面の繊維を整えます。

スリッカーという道具で一枚一枚伸ばすこの作業はとても単純に見えますが、コードバンのもつ特殊繊維は掛かる圧に対してとても敏感であり、革の特性を見極め余分な脂と水分だけを抜き出すには熟練の技術が必要となります。

乾燥

伸ばし終わった革を木の棒に打ち付けて乾かす作業です。

湿度と気温をしっかりと記録・管理しながら乾燥させますが、革の厚みや大きさがすべて異なる為、最終確認は革を持ち上げた時の人の感覚に頼ります。「革は人の肌と同じ構造で出来ている」と考えている為、乾燥時には外での影干しにこだわっております。

ヒーターなどを使わず、自然の風で乾燥させることで、繊維へダメージを与えずに必要な油分と水分を残す事が出来ます。

削り

コードバン層は革の中に埋まっています。

ダイヤモンドの原石を磨き削り出すように、ヤスリの荒さを変えて少しずつ層を探し出す。

職人の視力にすべてをゆだねるこの作業は、熟練の技と経験が欠かせません。

厚さ1mm以下のコードバン層は削りすぎてしまうと使い物にならない為、とても緊張感のある作業です。

この機械は60~80年前の物と言われており、フレームは焼き物で出来ています。

現代の自動化された機械ではこの作業ができない為、とても貴重な遺産の一つです。

グレージング

コードバン層(通称カネ面)がしっかりと削り出された革を、瑪瑙のついた専用のグレージングマシンで磨きます。

コードバンの輝きの根源はここで行われるコラーゲン繊維の圧縮であり、一方向に繊維を隙間なく寝かしつける事で鏡の様な面が出来上がります。

レーデルオガワでは、このグレージングに命を懸けており、下処理の善し悪しを分ける終着点です。

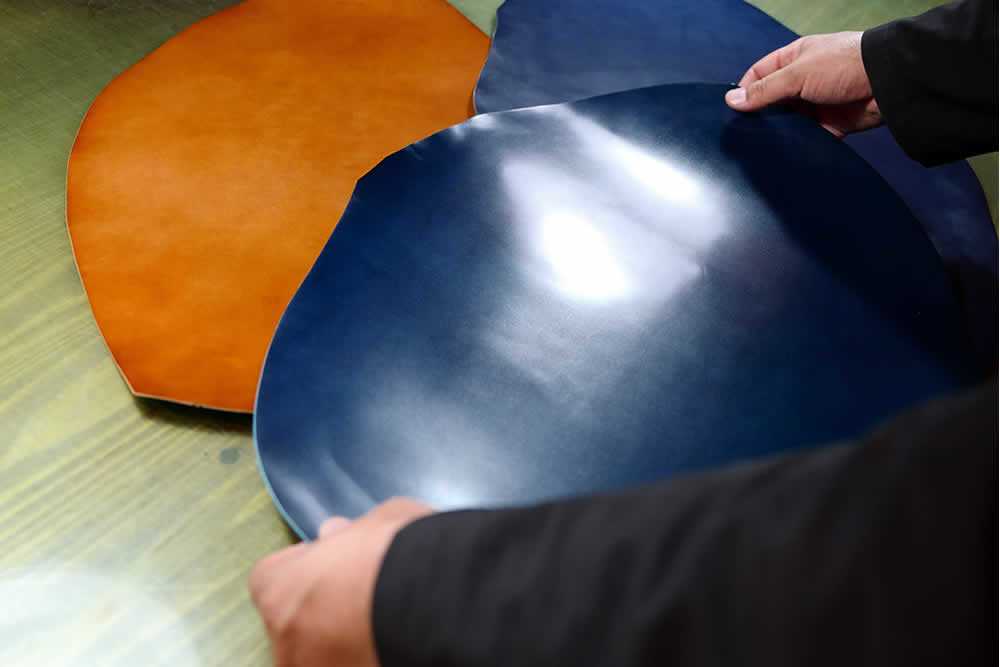

染色

グレージングで磨き上げられた革の輝きを残したまま、職人が一枚一枚染色を行います。

小川三郎が作り上げたこの特殊な技法の詳細は現在非公開とさせて頂いております。

仕上げ

染色後、ハイドリック(革を平らにする作業)が掛かった革に、特性のワックスをつけてバフィングマシンでしっかり磨き上げます。

磨き上げながら表面を最終チェックし、DS(革の大きさ)を計算し梱包・出荷となります。

今日のモノ作りは圧倒的な自動化と効率化が重視されるため、私たちの行っている作業は

その流れとは一線を画すところがあるのかもしれません。

つまり品質とコストのバランスの取り方が根本的に異なるのです。

しかし、レーデルオガワではここでしか作れないコードバンの価値や意味をご理解いただける

お客様の為に、必ずご満足いただけるコードバンをお届けする事が最も大切であると考えております。

これからも、皮革の美しさをこよなく愛する方々のために、手間暇を惜しまず、

アニリン染めにこだわって世界で唯一のレーデルオガワコードバンを作り続けて参ります。